Kunststoff Tiefziehen: Tiefziehteile für Unternehmen

Kunststoff Tiefziehverfahren für unterschiedlichste Industrien.

Über 1.100 zufriedene Kunden weltweit

Wir gehen die Extrameile, damit auch Sie zur Erfolgsstory werden.

Exzellente Tiefziehteile, die keine Wünsche offen lassen

Wir produzieren seit jahrzehnten Kunststoff Formteile für vielfältige Bereiche.

Teile für vielfältigste Bereiche

- Busse

- Caravans

- Flugzeuge

- Versand & Transport

- ... und vieles mehr

Vorteile Kunststoff Tiefziehen

Die Vorteile des Kunststoff Thermoforming Prozesses gegenüber Spritzguss liegen auf der Hand.

Dazu zählen der Kostenfaktor beim Vakuumtiefziehen Kunststoff, Möglichkeiten zur Gewichteinsparung, hohe und individualisierbare Passgenauigkeit, sowie die verringerte Fertigungszeit.

Fazit: Die Thermoforming Vorteile überwiegen gegenüber dem Spritzgussverfahren.

Kunststoff Tiefziehen Materialien

ALDINGER INDUSTRIES hat sich auf das Kunststoff Vakuumtiefziehen spezialisiert und arbeitet mit verschiedensten Materialien wie Polystrol (PS), Acrylnitril-Butadien-Styrol Kunststoff (ABS Tiefziehen), Polycarbonat (PC), Polymethylmethacrylat), Polyethylen (PE) & Polyproylen (PP).

ISO qualifiziert

Wir sind ISO 9001:2015 und ISO 9001:2018 qualifiziert und leben Qualität in allen Unternehmensbereichen.

Deshalb sichern wir unsere Produktqualität, indem wir mit vollem Einsatz die Anforderungen aus den DIN ISO 9001:2015 & DIN ISO 9001:2018 erfüllen.

Umweltschonende Produktion

Um dem Wandel der Zeit gerecht zu werden, legen wir großen Wert auf eine nachhaltigere Produktion.

So produzieren wir beispielsweise unseren eigenen Strom und recyclen unsere Abfälle.

Viele Möglichkeiten für Kunststoff Tiefziehteile

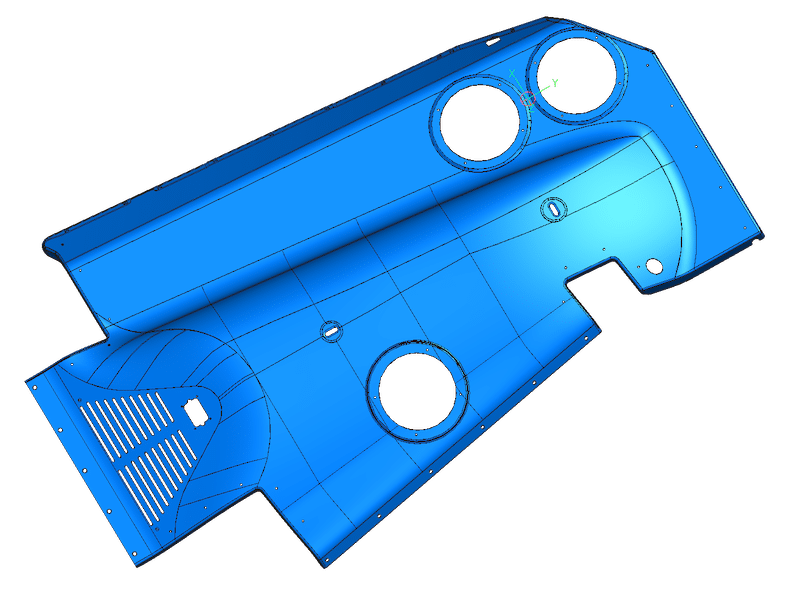

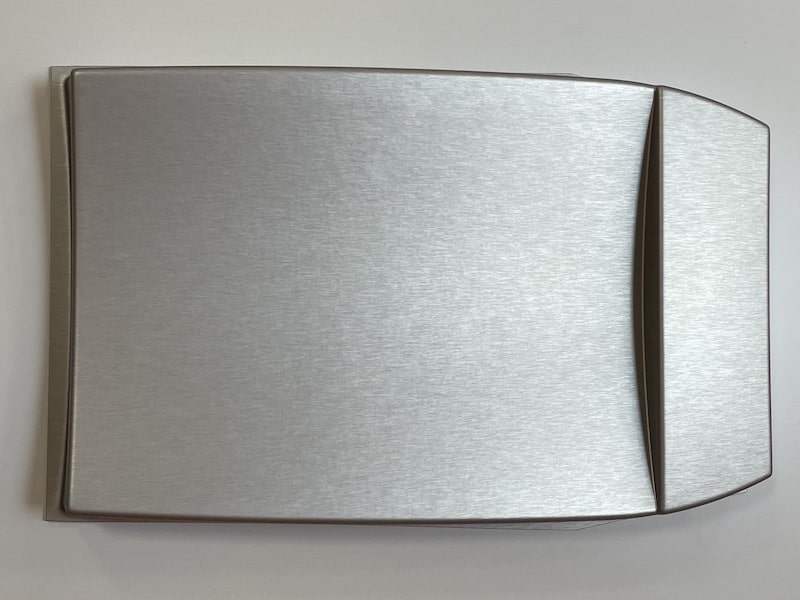

Eine Beispielreihe an möglichen tiefgezogenen Kunststoffteilen, Formen, Designs, Produkte.

Thermoformen: Einzigartige Eigenschaften

Was unsere Tiefziehteile aus Kunststoff einmalig macht.

Veredlung

Lassen Sie Teile z.B. in Carbonoptik, Holzdekor oder mit individuellen Designs realisieren.

Belastbarkeit

Fertigen Sie Teile, die kratzresistent sind und strengste Brandschutzanforderungen erfüllen.

Chemikalienresistenz

Nutzen Sie spezielle Reinigungs- und Desinfektionsmittel auf Ihren Formteilen.

Haptik

Bekommen Sie Oberflächen nicht nur glatt, sondern bei Bedarf auch haptisch verändert.

Kunststoff und Metall

Stellen Sie uns Ihre Anforderungen aus Kunststoff oder Metall bereit, denn wir können beides.

Reinhaltung

Reinigen Sie mühelos Oberflächen, die z.B. durch Edding oder Flüssigkeiten verschmutzt wurden.

Kunststoff Tiefziehen Verfahren im Detail

Erklärungen, Technik und Anwendungsfälle für Tiefziehen Kunststoff.

Als Tiefziehteile Hersteller sind wir spezialisiert auf hochwertige Tiefziehteile aus Kunststoff, die eine Vielzahl von Anwendungen in verschiedenen Branchen abdecken. Unsere Kompetenz im Bereich Kunststoff-Tiefziehteile steht für Präzision und Qualität.

Besuchen Sie unsere Anwendungsseiten, wie zum Beispiel Flugzeuge, Logistik, E-Mobility, Busse, Caravans und Wohnmobile um mehr über die vielfältigen Anwendungsmöglichkeiten unserer Tiefziehteile zu erfahren.

Egal ob Sie Prototypen oder Serienprodukte benötigen, unsere Kunststoff-Tiefziehteile bieten die optimale Lösung für Ihre Bedürfnisse. Wir sind stolz darauf, unseren Kunden individuelle und effiziente Lösungen anzubieten, die genau auf ihre Anforderungen zugeschnitten sind.

Nicht jedes Material kann für Anspruchsvolle Kunststoff Tiefziehen Produkte genutzt werden.

Zur Herstellung von Tiefzieh Kunstsoff Formteilen eignen sich besonders die gängigen Thermoplaste, oft auch einfach als Tiefziehen Kunststoff Material umschrieben, wie:

- PS (Polystrol)

- ABS-Kunststoff (Acrylnitril-Butadien-Styrol-Kunststoff) (ABS Tiefziehen)

- PC (Polycarbonat)

- PMMA & PET (Polymethylmethacrylat)

- PE (Polyethylen) & PP (Polypropylen)

Oberflächenbeschaffenheit und Beschichtungen sind individuell möglich und diesen sind theoretisch keine Grenzen gesetzt.

Werkzeuge bilden die Grundlage für erfolgreiches Kunststofftiefziehen und professionelle Kunststoff Tiefziehteile. Dabei verwenden wir Oberflächen und haben geringe Werkzeugkosten.

Das bedeutet für Sie deutlich reduzierte Preise, vom Prototyp bis zu hohen Stückzahlen – im Vergleich zum Spritzguss.

Die Anwendungsfälle für Kunststoff Tiefziehen sind sehr Vielfältig und müssen verschiedenste Anforderungen erfüllen, doch beinahe für jeden erdenklichen Industriebereich existieren Tiefziehen Produkte.

Zu den häufigsten Tiefziehen Kunststoff Produkten gehören:

- Cockpitverkleidung für Flugzeuge

- Sitzkomponenten mit geringem Gewicht

- Werkstückträger für sicheren Transport

- Veschiedenste Verpackungskomponenten

- Mehrweg-/ Einwegtrays

- Komponenten für Heizungsbau

- Heckleuchtenträger für Wohnwägen

Des weiteren gibt es auch spezielle und individuelle Kunststoff Tiefziehen Produkte für spezielle Branchen wie beispielsweise Einbaufertige Nasszellen für Wohnmobile, verschiedenste Abdeckungen im Heizungsbau und Sanitärbereich und beinahe unendliche Anwendungsbereiche und Möglichkeiten.

Wir bei ALDINGER INDUSTRIES setzen es uns zum Standard nur die höchsten Kunstoff Tiefziehteile für verschiedenste Branchen herzustellen.

Teile, die als Tiefziehen Beispiele agieren:

- Verkleidungsteile

- Werkstückträger

- Sitzschalen

- Abdeckungen

- Wannen

Tiefziehteile aus Kunststoff sind seit jahrzehnten Teil unserer DNA. Unabhängig davon ob Groß-, Kleinserien oder Prototypfertigung.

Unsere Tiefziehteile aus Kunststoff sind nicht nur kosteneffizient, sondern auch durch ihre schnelle Fertigungszeit und hochwertige Materialien hervorragend für eine Vielzahl von Einsatzmöglichkeiten geeignet.

Durch die Kombination aus langjähriger Erfahrung und modernster Technologie stellen wir sicher, dass jedes Tiefziehteil höchsten Qualitätsstandards entspricht.

Kunststoff im Tiefziehverfahren von ALDINGER INDUSTRIES – vielseitig in zahlreichen Produkten im Einsatz

Kunststoff Tiefziehen beschreibt den Prozess der Kunststoff Verformung und ist unter anderem auch unter den Namen Vakuumtiefziehen, Vakuumverformung, Thermoforming, Tiefziehen Kunststoff geläufig.

Beim Tiefziehverfahren kommt als Rohmaterial entweder eine Rolle oder formbare Kunststoffplatten zum Einsatz. Rollenautomaten werden für dünnere Materialstärken genutzt und arbeiten meist vollautomatisch.

Der Kunststoff wird von der Rolle gespannt und mithilfe von Hitze und Vorspannung verformt. Anschließend wird er entformt, abgekühlt, beschnitten und nachgearbeitet.

Plattenmaschinen werden für die Herstellung großer Bauteile und dickerer Materialstärken eingesetzt. Sie können manuell oder mithilfe von Robotern bestückt werden und haben längere Verarbeitungszeiten.

Kunststoff Tiefziehteile mit verschiedenen Kunststoffen sind vielfältig einsetzbar und aus verschiedensten Industrien nicht mehr wegzudenken, dazu gehören unter anderem die Flugzeug,- Automobil-, Schienenindustries, aber auch die Logistik.

Die Kunst des Thermo-Tiefziehens von Kunststoff ist eine Technik innerhalb der Gruppe der Thermoumformverfahren, auch als Warmumformung bekannt.

Der Prozess des Thermoformen von Kunststoff findet in Thermoformmaschinen statt, die in verschiedenen Größen erhältlich sind. Die Größe der resultierenden tiefgezogenen Kunststoffteile hängt von der Größe der verwendeten Tiefziehanlage und den erforderlichen Abmessungen der Kunststoffplatte ab.

Das Thermoforming von Kunststoff kann auf verschiedene Arten durchgeführt werden. Bei einem Ansatz wird eine Kunststoffplatte erhitzt, bis sie weich und formbar ist. Anschließend wird Druck ausgeübt, um die Kunststoffplatte mithilfe einer Form zu verformen (zum Beispiel ein Modell des beabsichtigten Gehäuses). Dies führt dazu, dass der Kunststoff aufgrund der Erwärmung die äußeren Konturen der Form annimmt. Nach dem Abkühlen behält die hergestellte Form die Umrisse der Form bei und kann anschließend weiter verfeinert werden.

Die zweite Methode beinhaltet das Aufpressen der erhitzten Kunststoffplatte auf die Form, bis die gewünschte Form erreicht ist.

Die Wahl zwischen diesen Methoden hängt von den spezifischen Eigenschaften der verwendeten Tiefziehmaschine ab.

Für Hersteller von Tiefziehteilen ergeben sich die beiden Tiefzieh-Verfahren: Rollenautomaten und Plattenmaschinen.

Tiefziehen mit Rollenautomaten:

- Geeignet für dünnere Materialstärken

- Vollautomatisches Arbeiten

- Kunststoff wird von der Rolle gespannt, erhitzt, vorgestreckt, verformt, entformt, abgekühlt, beschnitten und nachgearbeitet

Tiefziehen mit Plattenmaschinen:

- Geeignet für großvolumige Bauteile und dickere Materialstärken

- Manuelle oder automatische Bestückung möglich

- Längere Verarbeitungszeiten im Vergleich zum Rollentiefziehen

Das Vakuumtiefziehverfahren bietet eine Vielzahl von Vorteilen, die es über konventionellen Umformungstechniken erheben. Wir listen hier einige der bemerkenswerten Vorteile auf, die das Vakuum ziehen mithilfe einer speziellen Vakuum Tiefziehmaschine zur ersten Wahl der Branche machen:

Unübertroffene Präzision: Das Vakuumtiefziehverfahren bietet eine beispiellose Präzision und liefert präzise geformte Komponenten mit minimalen Toleranzen. Diese Eigenschaft ist besonders wertvoll in Branchen, in denen Genauigkeit oberste Priorität hat, wie beispielsweise in der Luft- und Raumfahrt.

Materialerhaltung: Anders als herkömmliche Methoden, die das Material übermäßig belasten können, minimiert das Vakuumtiefziehverfahren die Materialverdünnung und erhält die strukturelle Integrität. Dies verlängert die Lebensdauer von Komponenten und erhöht die Gesamthaltbarkeit des Produkts.

Komplexe Geometrien: Das Vakuum Tiefziehen eignet sich hervorragend zur Formung komplexer Geometrien, die mit herkömmlichen Methoden sonst schwer zu erreichen wären. Diese Fähigkeit eröffnet Möglichkeiten für innovative Produktdesigns und -funktionalitäten.

Kosteneffizienz: Durch die Reduzierung des Bedarfs an umfangreicher Nachbearbeitung und Oberflächenbearbeitung rationalisiert das Vakuumtiefziehverfahren die Produktionsprozesse, was zu geringeren Kosten und verkürzten Markteinführungszeiten führt.

Verbesserte Oberflächenqualität: Das Fehlen von Falten, Rissen und anderen Defekten sorgt für eine überlegene Oberflächenqualität und eliminiert in vielen Fällen die Notwendigkeit zusätzlicher Oberflächenbehandlungen.

Wir gehen maßgeschneidert auf Ihre Bedürfnisse ein

Was Sie bei ALDINGER INDUSTRIES erwartet.

Komplettlösung

Applizieren Sie das fertige Tiefziehteil zu kompletten Baugruppen, alles aus einer Hand.

Materialienvielfalt

Beauftragen Sie Formteile aus Kunststoff und Baugruppen aus Metall, GFK und vieles mehr.

Skalierung

Bekommen Sie eine Produktion ohne Limit: vom Prototyp bis zum Serienteil.

Qualität

Erhalten Sie höchste Qualität durch jahrzehntelange Erfahrung, mit ISO Zertifizierung.

Oberflächenvielfalt

Lassen Sie Teile unterschiedlichster Oberflächen und Designs nach Ihren Wünschen produzieren.

Geschwindigkeit

Wickeln Sie Ihre dringende Aufträge schnellstmöglich ab.

Sie brauchen noch mehr Information?

Häufig gestellte Fragen und Antworten zum Tiefziehen.

Tiefziehen oder Thermoformen ist ein Verfahren zur Formgebung von Kunststoffen, Aluminium, Metall und mehr, für die Herstellung maßgeschneiderter Produkte.

Bei ALDINGER INDUSTRIES, eine der führenden Kunststoff Tiefziehen Firmen, fokussieren wir uns auf die Herstellung von Tiefziehteilen aus Kunststoff. Können jedoch auch Metall und mehr.

Beim Thermoformen von Kunststoffen werden Kunststoffrollen oder -platten erhitzt und in einem Aluminiumwerkzeug geformt.

Beim Tiefziehen, oft auch als Thermoformen bezeichnet, geht es um die Verformung von Kunststoffen. Der Prozess ist im Wesentlichen wie folgt:

- Eine Kunststoffplatte wird erhitzt, bis sie thermisch verformbar wird.

- Nachdem sie ausreichend erwärmt wurde, wird die Platte mittels eines Vakuums über ein spezielles Werkzeug gezogen.

- Sobald die Platte die gewünschte Form angenommen hat, kühlt sie bis unter die Verformungsgrenze ab.

- Das Ergebnis? Der Kunststoff behält die Form des Werkzeugs und präsentiert die finale Formgebung.Als Rohstoff dient Kunststoff entweder in Form einer Rolle oder einer Platte. Das Thermoformen von Kunststoff mit Rollenmaschinen für dünnere Materialstärken funktioniert in der Regel vollautomatisch und folgt dem regulären Kunststoff Tiefziehen Prinzip.

Von der Rolle wird der Kunststoff gestreckt, erwärmt, vorgestreckt, geformt, entformt, abgekühlt, beschnitten und nachbearbeitet. Schneidemaschinen sind für große Bauteile und dicke Materialstärken geeignet. Sie werden manuell oder mit Robotern beschickt und haben längere Bearbeitungszeiten.

Mit der richtigen Tiefziehanlage, beziehungsweise Tiefziehmaschine für Kunststoff, ist die Teile Herstellung sowohl in Kleinserie als auch in großer Stückzahl kein Problem.

ALDINGER INDUSTRIES nutzt zur Kunststoffteile Herstellung das Vakuum Tiefziehverfahren, bei dem ein Kunststoff in der Regel erhitzt und in einer Form geformt wird.

Kunststoff Tiefziehen schließt aktuell die Lücke zwischen dem etablierten Spritzgussverfahren und dem noch unzuverlässigen und nicht massentauglichen 3D Druck.

Im Prinzip sind mit sehr wenigen Einschränkungen alle denkbaren Formen möglich, in denen Kunststoff tiefgezogen werden kann.

Die Qualität des Tiefziehteils wird durch Fertigungstechniken, Werkzeugauslegung und spezielle Komponenten weiter optimiert.

Das Thermoformen von Kunststoffen ist eine beliebte Methode zur Herstellung individuell geformter Kunststoffteile für verschiedene Branchen.

Neben dem unschlagbaren Kostenfaktor und der individuellen Formbarkeit der Kunststoffteile ist nicht zuletzt auch die lange Haltbarkeit ein Argument für das Tiefziehen Kunststoff Verfahren.

Thermoformen ist ein Verfahren, um thermoplastische Kunststoffe in beliebige Endformen zu formen.

Es wird unter anderem auch als Warmformen, Tiefziehen oder Vakuumtiefziehen bezeichnet.

Wir als Tiefzieher, sind in der Lage jegliche Art von Flugzeug-, Bus-, Zug-, Logistik-, sowie Heizungs- Sanitärbauteilen herzustellen.

Durch ein hervorragendes Preis-Leistungs-Verhältnis haben Kunststoffkomponenten sehr große Vorteile.

Sie sind zum einen chemikalien- und wasserresistent, schlagfest und haben somit eine lange Lebensdauer. Durch geringe Werkzeugkosten sind Bauteile auch mit kleineren Stückzahlen Wirtschaftlich sehr attraktiv.

Zusätzlich sind die Bauteile in der Regel leichter als alternativ hergestellte Teile aus Spritzguss, somit wird das Gesamtgewicht der Anlagen oder des Endproduktes geringer, was für Transport, Aufbau, Montage und Anwendung immer relevanter wird.

Vakuumformen, auch Vakuumtiefziehen genannt, ist ein Herstellungsverfahren, bei dem Kunststoffmaterialien in eine spezifische Form gebracht werden.

Ähnlich wie bei anderen Thermoformverfahren wird beim Vakuumformen eine Kunststoffplatte erhitzt und anschließend durch einen Unterdruckeffekt um eine einzige Gussform gezogen.

Kunststoff Tiefziehen bietet gegenüber GFK und Spritzguss erhebliche Vorteile, die es zu einer bevorzugten Methode in der Kunststoffverarbeitung machen:

- Kosten-Effizienz: Kunststoff Tiefziehen stellt sich als besonders wirtschaftlich heraus. Während sowohl GFK bei hohen Stückzahlen als auch Spritzguss bei kleinen Mengen preislich nicht optimal sind, garantiert das Kunststoff Tiefziehen bei ALDINGER INDUSTRIES unabhängig von der Seriengröße ein herausragendes Preis-Leistungs-Verhältnis.

- Leichtgewicht mit Stabilität: Thermogeformte Kunststoffkomponenten durch das Tiefziehen sind nicht nur leicht, sondern stehen in puncto Gewicht den Spritzgussteilen gleichwertig gegenüber. GFK bleibt aufgrund des schwereren Ausgangsmaterials zurück. Doch die Kunststoffteile von ALDINGER INDUSTRIES, die durch das Tiefziehen entstehen, punkten nicht nur mit ihrem geringen Gewicht, sondern zusätzlich durch ihre bemerkenswerte Stabilität.

- Präzise Verarbeitung: Das Kunststoff Tiefziehen bei ALDINGER INDUSTRIES zeichnet sich besonders durch die präzise Fertigung aus. Unsere im Tiefziehverfahren produzierten Teile bieten eine exakte Passform und setzen somit Maßstäbe in der Produktion, indem sie problemlos die Fertigungsgenauigkeit von GFK übertreffen.

Bei der Herstellung von Tiefziehteil aus Kunststoff gibt es zwei Herangehensweisen.

Positivformung, sowie die Negativformung.

Bei der Positivformung von Kunststoffen wird die Innenseite des Tiefziehteils verformt. Bei diesem Tiefziehverfahren wird die Form durch die Formung der Außenkontur bestimmt.

Bei der Negativformung von Kunststoffformteilen wird die Abformung an der Innenkontur vorgenommen. Bemaßung und Abformgenauigkeit erfolgen dabei hier an der Außenseite.

ALDINGER INDUSTRIES nutzt sowohl die Positiv- als auch Negativformung für die Anfertigung individueller Kunststoffformteile. Wir sind absolut flexibel bei der Fertigung.

- PS (Polystrol)

- ABS-Kunststoff (Acrylnitril-Butadien-Styrol-Kunststoff) (ABS Tiefziehen)

- PC (Polycarbonat)

- PMMA & PET (Polymethylmethacrylat)

- PE (Polyethylen) & PP (Polypropylen)

Auch andere Materialien wie Blech, Kupfer, Titan oder Aluminium können wir als Tiefzieh-Firma anbieten.

PVC Tiefziehen ist problemlos möglich.

Besonders PVC-U wird im Temperaturbereich zwischen 110 °C und 180 °C umgeformt (z. B. Biegen, Tiefziehen). Die Umformung sollte jedoch nicht bei Temperaturen zwischen 140 °C und 165 °C durchgeführt werden, da die Duktilität in diesem Bereich sehr eingeschränkt ist.

- Aluminium

- Blech

- Kunststoff

- Kupfer

- Titan

Das Tiefziehverfahren bietet uns in der Kunststoffbearbeitung nahezu unbegrenzte Möglichkeiten. Dennoch gibt es einige technische Begrenzungen bei der Produktion von Kunststoffteilen.

Diese resultieren vor allem aus den Maschinenkapazitäten: Die höchste erreichbare Teilhöhe beträgt 800 mm, die maximale Plattenstärke 13 mm und die Maschinenabmessungen sind auf 3000 x 2000 mm beschränkt.

Trotz dieser Einschränkungen können wir innerhalb dieser Spezifikationen alle Anforderungen erfüllen.

Kunststoff Tiefziehen Teile gewinnen immer mehr an Beliebtheit.

Unterschiedlichste Branchen und Bereiche setzen mehr und mehr auf Tiefgezogene Kunststoffteile.

Beispiele dafür sind in der Luftfahrtbranche, Zügen, Auotmobilindustrie, Sanitärtechnik, Logistik– und Verpackungsbranche, Einsatz in Zügen, Bussen, Wohnmobilen & Elektroauto zu finden.

Durch das Vakuumformverfahren entstandene Kunststoffkomponenten finden heutzutage in verschiedenen Sektoren Anwendung, darunter die Luftfahrtbranche, Logistikbranche, Sanitärbranche und vielen weiteren. Es gibt praktisch keine Grenzen für den Einsatz solcher Formteile.

In der Medizintechnik sind sie wegen ihrer leichten Reinigung und der damit einhergehenden Sicherheit für Patienten besonders relevant. Im Fahrzeugbau, sowohl bei Personenkraftwagen als auch bei Nutzfahrzeugen, werden Außen- und Innenkomponenten aus Kunststoff mit dieser Methode produziert.

Das Wärmeformverfahren hat zudem im Maschinen- und Anlagensektor an Popularität gewonnen. Außer in den zuvor erwähnten Sektoren werden Formteile aus diesem Verfahren auch in Bereichen wie Verpackung, Transport, Fertigung und Aufbewahrung eingesetzt.

Die Kosten für Ihr Thermoforming Projekt sind von vielen unterschiedlichen Faktoren abhängig und lassen sich nicht ohne weitere Informationen kalkulieren.

Wir erstellen zusammen mit Ihnen einen individuellen Voranschlag nachdem Umfang, Komplexität und Machbarkeit geklärt sind.

Wegbegleiter von Erfolgsgeschichten

Was Kunden über uns sagen.

Jetzt starten und Kunststoff tiefziehen

Erhalten Sie jetzt Ihr unverbindliches Angebot.